Page 119 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 119

119

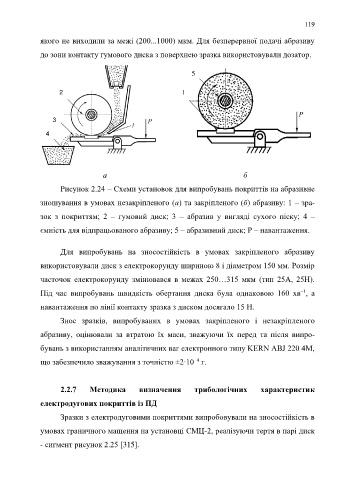

якого не виходили за межі (200...1000) мкм. Для безперервної подачі абразиву

до зони контакту гумового диска з поверхнею зразка використовували дозатор.

2

5

2 1

3

4

а б

Рисунок 2.24 – Схеми установок для випробувань покриттів на абразивне

зношування в умовах незакріпленого (а) та закріпленого (б) абразиву: 1 – зра-

зок з покриттям; 2 – гумовий диск; 3 – абразив у вигляді сухого піску; 4 –

ємність для відпрацьованого абразиву; 5 – абразивний диск; Р – навантаження.

Для випробувань на зносостійкість в умовах закріпленого абразиву

використовували диск з електрокорунду шириною 8 і діаметром 150 мм. Розмір

часточок електрокорунду змінювався в межах 250…315 мкм (тип 25А, 25Н).

Під час випробувань швидкість обертання диска була однаковою 160 хв , а

–1

навантаження по лінії контакту зразка з диском досягало 15 Н.

Знос зразків, випробуваних в умовах закріпленого і незакріпленого

абразиву, оцінювали за втратою їх маси, зважуючи їх перед та після випро-

бувань з використанням аналітичних ваг електронного типу KERN ABJ 220 4M,

–4

що забезпечило зважування з точністю ±2ˑ10 г.

2.2.7 Методика визначення трибологічних характеристик

електродугових покриттів із ПД

Зразки з електродуговими покриттями випробовували на зносостійкість в

умовах граничного мащення на установці СМЦ-2, реалізуючи тертя в парі диск

- сигмент рисунок 2.25 [315].