Page 48 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 48

48

Найпоширенішим методом обробки поверхні алюмінію та його сплавів,

який використовується для поліпшення механічних властивостей (зношування,

ерозія, стійкість до подряпин та ударів) є тверде анодування. Різниця між

твердим анодуванням і звичайним анодуванням полягає в тому, що при

твердому анодуванні зазвичай використовуються нижчі температури

електроліту, вищі густини струму та висока напруга анодування. Термін

«тверде анодування» вказує на процес виробництва анодного покриття для

інженерних застосувань. Основною їх характеристикою є висока стійкість до

стирання або твердість і товщина [42 - 44]. Відома класифікація анодних

покриттів представлена у військовій специфікації MIL-A-8625F [46]. Тверді

анодні покриття на алюмінієвих сплавах класифікуються як покриття третього

типу Діапазон допустимої товщини становить 12,7…114 мкм, тоді як типове

значення становить 51 мкм. Так чи інакше, товщина анодного покриття є

результатом компромісу між швидкістю його зростання, що регулюється

законом Фарадея, і швидкістю його розчинення. Перший залежить від густини

прикладеного струму, другий – від хімічного складу та температури

електроліту. Таким чином, збільшення товщини покриття найкраще досягати за

допомогою розчинів, де швидкість розчинення Al 2O 3 низька, тобто при низьких

2

температурах (нижче 5°C) і високій густині струму (близько 3 A/дм ) [47-49].

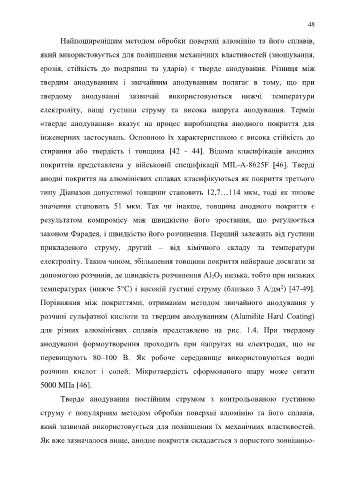

Порівняння між покриттями, отриманим методом звичайного анодування у

розчині сульфатної кислоти та твердим анодуванням (Alumilite Hard Coating)

для різних алюмінієвих сплавів представлено на рис. 1.4. При твердому

анодуванні формоутворення проходить при напругах на електродах, що не

перевищують 80–100 В. Як робоче середовище використовуються водні

розчини кислот і солей. Мікротвердість сформованого шару може сягати

5000 MПa [46].

Тверде анодування постійним струмом з контрольованою густиною

струму є популярним методом обробки поверхні алюмінію та його сплавів,

який зазвичай використовується для поліпшення їх механічних властивостей.

Як вже зазначалося вище, анодне покриття складається з пористого зовнішньо-