Page 81 - Microsoft Word - Дисертація_Винар_end

P. 81

81

Наважку на один зразок або заготовку розраховували виходячи з об'єму

спечених зразків і густини відповідної марки сплаву. Пористість заготовки

становила 50%. Всі одержані зразки, заготовки кілець та пластин

просушували в сушильній шафі за температури 150ºС протягом 24 годин.

Кінцеве спікання пресовок здійснювали у вакуумі за температури 1400–

1500ºС. Температуру нагрівання при спіканні в печах вимірювали вольфрам-

ренієвою термопарою. При модифікуванні графітом та карбідами ванадію і

хрому до підготовленої суміші нікелю і карбіду вольфраму додавали

відповідну концентрацію порошку графіту та Cr 3C 2 або VC, подальшу

обробку здійснювали за наведеною вище методикою.

2.3 Склади електролітів та режими формування електролітичних

покриттів на нікелевій основі

Електролітичне нікелеве покриття наносили на поверхню сплаву Д16Т

після його шліфування. Для забезпечення надійної адгезії покриття до

матеріалу поверхні алюмінієвого сплаву проводили подвійну цинкатну

обробку [290], внаслідок якої на поверхні осаджується тонка щільна плівка

цинку. Цинкатну обробку проводили в два етапи: перший – протягом 30-60 с

з проміжковим стравлюванням в розчині азотної кислоти (450 г/л), а другий –

протягом 10-15 с при кімнатній температурі в розчині ZnO – 100 г/л, NaOH –

500 г/л. Далі наносили підшар нікелю товщиною 1,5 мкм з сульфатного

електроліту.

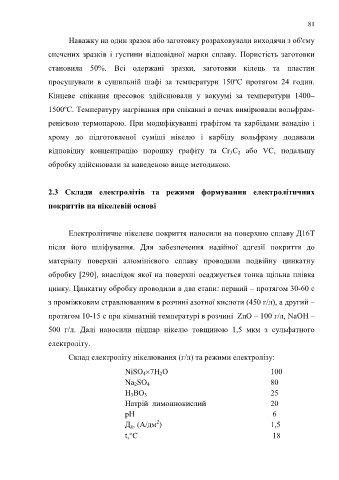

Склад електроліту нікелювання (г/л) та режими електролізу:

NiSO 47H 2O 100

Na 2SO 4 80

H 3BO 3 25

Натрій лимоннокислий 20

pH 6

2

Д к, (А/дм ) 1,5

t,C 18