Page 17 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 17

15

відповідно. Завдяки їх високій мікротвердості (до 1800 HV 0,3) зростали і

мікротвердість, і абразивна зносостійкість та зменшувалась поруватість ПЕО

шарів.

Узагальнюючи отримані результати відзначили, що абразивна зносостійкість

ПЕО шарів синтезованих на поверхні газотермічних покриттів найбільше

залежить від вмісту у їх структурі корунду α-Al 2O 3, а легування Cu, Ni чи Ti

зменшило поруватість та додатково підвищило вміст корунду.

Шостий розділ присвячений дослідженню фізико-механічних характеристик

електродугових покриттів з ПД системи легування Fe-Cr-Si-Mn-Ti-B-C із

екзотермічною шихтою на основі порошків карбіду бору (B 4C), хрому, титану та

заліза, напилених у надзвуковому режимі.

Взаємодія компонентів екзотермічної шихти ПД Fe-Cr-Ti-Si-Mn-B-С під час

напилювання електродугових покриттів. Шихту ПД формували з розрахунку,

щоб до складу ПД входило (0,9...2,0) мас.% С. Вважали, що такий його вміст має

забезпечити напиленим покриттям визначені фізико-механічні властивості. Щоб

досягти мікротвердості в діапазоні (500…1100) HV 0,3, що важливо для

відновлення легко- і важко навантажених деталей агрегатів, вміст бору в ПД

змінювали в межах (0…3) мас.%. Для формування ЕДП на деталях, призначених

для експлуатації у нейтральних та корозивних середовищах, вміст хрому в шихті

ПД змінювали в межах (6…20) мас.%.

Під час напилювання компоненти шихти ПД сплавлялися між собою і

формували гетерогенні за хімічним складом покриття. Cr та Ti взаємодіяли із

карбідом бору, утворюючи бориди чи карбіди (відповідно до реакцій, наведених у

табл. 2). Вони розподілялися рівномірно в об’ємі ламелей у вигляді

нанорозмірних включень, тим самим забезпечуючи їм високу мікротвердість.

Реакції утворення боридів протікали із виділенням великої кількості тепла від 1,0

до 3,3 кДж/г шихти (табл. 2).

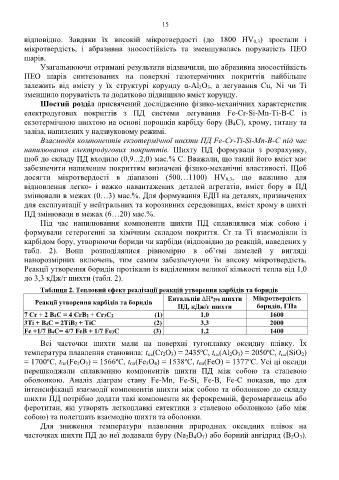

Таблиця 2. Тепловий ефект реалізації реакцій утворення карбідів та боридів

о

Ентальпія 298 шихти Мікротвердість

Реакції утворення карбідів та боридів

ПД, кДж/г шихти боридів, ГПа

7 Cr + 2 B4C = 4 CrB2 + Cr3C2 (1) 1,0 1600

3Ti + B4C = 2TiB2 + TiC (2) 3,3 2000

Fe +1/7 B4C= 4/7 FeB + 1/7 Fe3C (3) 1,2 1400

Всі часточки шихти мали на поверхні тугоплавку оксидну плівку. Їх

температура плавлення становила: t пл(Сr 2O 3) = 2435ºС, t пл(Al 2O 3) = 2050ºС, t пл(SiO 2)

= 1700ºС, t пл(Fe 2O 3) = 1566ºС, t пл(Fe 3O 4) = 1538ºС, t пл(FeO) = 1377ºС. Усі ці оксиди

перешкоджали сплавленню компонентів шихти ПД між собою та сталевою

оболонкою. Аналіз діаграм стану Fe-Mn, Fe-Si, Fe-B, Fe-C показав, що для

інтенсифікації взаємодії компонентів шихти між собою та оболонкою до складу

шихти ПД потрібно додати такі компоненти як ферокремній, феромарганець або

феротитан, які утворять легкоплавкі евтектики з сталевою оболонкою (або між

собою) та полегшать взаємодію шихти та оболонки.

Для зниження температури плавлення природних оксидних плівок на

часточках шихти ПД до неї додавали буру (Na 2B 4O 7) або борний ангідрид (B 2O 3).