Page 15 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 15

13

властивої сплаву Д16, і від 1,4 до 5,8 разів відносно шарів, синтезованих за

стаціонарного режиму.

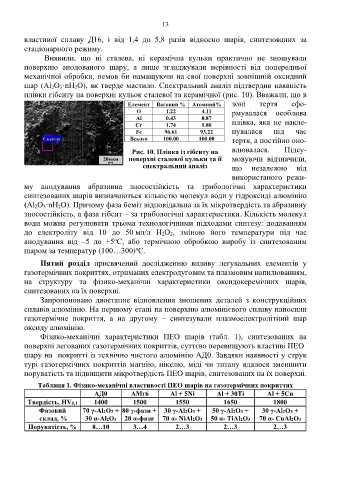

Виявили, що ні сталева, ні керамічна кульки практично не зношували

поверхню анодованого шару, а лише згладжували нерівності від попередньої

механічної обробки, немов би намащуючи на свої поверхні зовнішній оксидний

шар (Al 2O 3·nH 2O), як тверде мастило. Спектральний аналіз підтвердив наявність

плівки гібситу на поверхні кульок сталевої та керамічної (рис. 10). Вважали, що в

Елемент Ваговий % Атомний% зоні тертя сфо-

O 1.22 4.11 рмувалася особлива

Al 0.43 0.87

Cr 1.74 1.80 плівка, яка не накле-

Fe 96.61 93.22 пувалася під час

Спектр Всього 100.00 100.00 тертя, а постійно оно-

Рис. 10. Плівка із гібситу на влювалася. Підсу-

20мкм поверхні сталевої кульки та її мовуючи відзначили,

спектральний аналіз що незалежно від

використаного режи-

му анодування абразивна зносостійкість та трибологічні характеристики

синтезованих шарів визначаються кількістю молекул води у гідроксиді алюмінію

(Al 2O 3·nH 2O). Причому фаза беміт відповідальна за їх мікротвердість та абразивну

зносостійкість, а фаза гібсит – за трибологічні характеристики. Кількість молекул

води можна регулювати трьома технологічними підходами синтезу: додаванням

до електроліту від 10 до 50 мл/л Н 2О 2, зміною його температури під час

о

анодування від –5 до +5 С, або термічною обробкою виробу із синтезованим

о

шаром за температур (100…300) С.

Пятий розділ присвячений дослідженню впливу легувальних елементів у

газотермічних покриттях, отриманих електродуговим та плазмовим напилюванням,

на структуру та фізико-механічні характеристики оксидокеремічних шарів,

синтезованих на їх поверхні.

Запропоновано двоетапне відновлення зношених деталей з конструкційних

сплавів алюмінію. На першому етапі на поверхню алюмінієвого сплаву наносили

газотермічне покриття, а на другому – синтезували плазмоелектролітний шар

оксиду алюмінію.

Фізико-механічні характеристики ПЕО шарів (табл. 1), синтезованих на

поверхні легованих газотермічних покриттів, суттєво перевищують властиві ПЕО

шару на покритті із технічно чистого алюмінію АД0. Завдяки наявності у струк

турі газотермічних покриттів магнію, нікелю, міді чи титану вдалося зменшити

поруватість та підвищити мікротвердість ПЕО шарів, синтезованих на їх поверхні.

Таблиця 1. Фізико-механічні властивості ПЕО шарів на газотермічних покриттях

АД0 АМг6 Al + 5Ni Al + 30Ti Al + 5Cu

Твердість, HV0,1 1400 1500 1550 1650 1800

Фазовий 70 γ-Al2O3 + 80 γ-фази + 30 γ-Al2O3 + 50 γ-Al2O3 + 30 γ-Al2O3 +

склад, % 30 α-Al2O3 20 α-фази 70 α- NiAl2O3 50 α- TiAl2O3 70 α- CuAl2O3

Поруватість, % 8…10 3…4 2…3 2…3 2…3