Page 24 - Microsoft Word - avtoref_Винар_друк

P. 24

22

Покриття Ni–B нанесене на сталь 17Г1СУ додатково відпалювали за

температури 900°С (2год), за якого внаслідок структрнофазових змін зростає

твердість покриттів до 9340 МПа і підвищується опір трибокорозії за тертя як з

наводнюванням, так і без. Оцінено відносний вплив катодної поляризації за

фрикційної взаємодії покриттів Ni-B у вихідному стані та після відпалу. Показано,

що зі зростанням твердості покриття окрихчуюча роль водню зростає і втрати

матеріалу зростають на ~7, 20 і 300% у порівнянні з фрикційною взаємодією без

наводнювання.

Таким чином гальванічні композиційні покриття на нікелевій основі є

ефективними для захисту поверхонь сталей та алюмінієвих сплавів від руйнування в

умовах трибокорозії у кислому середовищі. Ефект пришвидшеної кристалізації

покриттів Ni-P за сумісної дії водню та тертя може бути використаний для

створення нових матеріалів, стійких до дії водню під час фрикційній взаємодії

поверхонь.

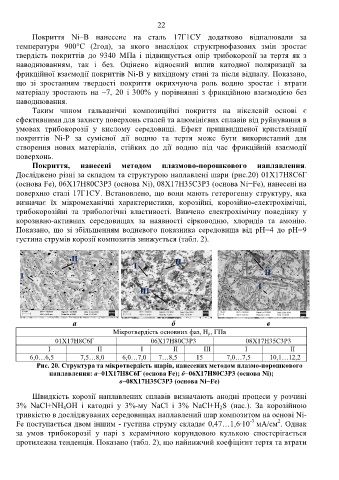

Покриття, нанесені методом плазмово-порошкового наплавлення.

Досліджено різні за складом та структурою наплавлені шари (рис.20) 01Х17Н8С6Г

(основа Fe), 06Х17Н80С3Р3 (основа Ni), 08Х17Н35С3Р3 (основа Ni−Fe), нанесені на

поверхню сталі 17Г1СУ. Встановлено, що вони мають гетерогенну структуру, яка

визначає їх мікромеханічні характеристики, корозійні, корозійно-електрохімічні,

трибокорозійні та трибологічні властивості. Вивчено електрохімічну поведінку у

корозивно-активних середовищах за наявності сірководню, хлоридів та амонію.

Показано, що зі збільшенням водневого показника середовища від рН=4 до рН=9

густина струмів корозії композитів знижується (табл. 2).

II II

I

II

I

I

III

а б в

Мікротвердість основних фаз, H µ, ГПа

01Х17Н8С6Г 06Х17Н80С3Р3 08Х17Н35С3Р3

I II I II III I II

6,0…6,5 7,5…8,0 6,0…7,0 7…8,5 15 7,0…7,5 10,1…12,2

Рис. 20. Структура та мікротвердість шарів, нанесених методом плазмо-порошкового

наплавлення: а−01Х17Н8С6Г (основа Fe); б−06Х17Н80С3Р3 (основа Ni);

в−08Х17Н35С3Р3 (основа Ni−Fe)

Швидкість корозії наплавлених сплавів визначають анодні процеси у розчині

3% NaCl+NH 4ОН і катодні у 3%-му NaCl і 3% NaCl+H 2S (нас.). За корозійною

тривкістю в досліджуваних середовищах наплавлений шар композитом на основі Ni-

-3

2

Fe поступається двом іншим - густина струму складає 0,47…1,6·10 мА/см . Однак

за умов трибокорозії у парі з керамічною корундовою кулькою спостерігається

протилежна тенденція. Показано (табл. 2), що найнижчий коефіцієнт тертя та втрати