Page 69 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 69

69

а б

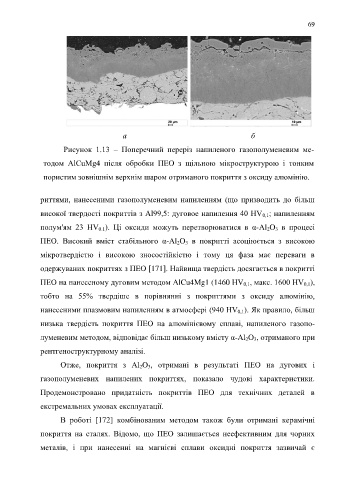

Рисунок 1.13 – Поперечний переріз напиленого газополуменевим ме-

тодом AlCuMg4 після обробки ПЕО з щільною мікроструктурою і тонким

пористим зовнішнім верхнім шаром отриманого покриття з оксиду алюмінію.

риттями, нанесеними газополуменевим напиленням (що призводить до більш

високої твердості покриттів з Al99,5: дуговое напилення 40 HV 0,1; напиленням

полум'ям 23 HV 0.1). Ці оксиди можуть перетворюватися в α-Al 2O 3 в процесі

ПЕО. Високий вміст стабільного α-Al 2O 3 в покритті асоціюється з високою

мікротвердістю і високою зносостійкістю і тому ця фаза має переваги в

одержуваних покриттях з ПЕО [171]. Найвища твердість досягається в покритті

ПЕО на нанесеному дуговим методом AlCu4Mg1 (1460 HV 0,1, макс. 1600 HV 0,1),

тобто на 55% твердіше в порівнянні з покриттями з оксиду алюмінію,

нанесеними плазмовим напиленням в атмосфері (940 HV 0,1). Як правило, більш

низька твердість покриття ПЕO на алюмінієвому сплаві, напиленого газопо-

луменевим методом, відповідає більш низькому вмісту α-Al 2O 3, отриманого при

рентгеноструктурному аналізі.

Отже, покриття з Al 2O 3, отримані в результаті ПЕО на дугових і

газополуменевих напилених покриттях, показало чудові характеристики.

Продемонстровано придатність покриттів ПЕО для технічних деталей в

екстремальних умовах експлуатації.

В роботі [172] комбінованим методом також були отримані керамічні

покриття на сталях. Відомо, що ПЕО залишається неефективним для чорних

металів, і при нанесенні на магнієві сплави оксидні покриття зазвичай є