Page 17 - дсрт

P. 17

17

контактними навантаженнями для ремонту використовують матеріал таких марок:

ПД ИТС-102, АН-106, АН-133, АН-138 [17].

1.4. Структура зносостійкого наплавленого металу

Зносостійкість наплавленого металу визначається його структурою.

Відповідно до цього зносостійкий наплавлений метал за структурними

ознаками поділяється на мартенситний (М), мартенситно-карбідний (М + К)

(крім карбідів, можуть бути довільні тверді частинки – бориди, карбонітриди,

інтерметаліди та ін.), ферито-карбідний (Ф + К), аустеніто-карбідний (А + К),

ледебурито-карбідний (Л + К), змішаний, наприклад М + А, М + Л [18].

На даний час велика кількість досліджень спрямована на підвищення

зносостійкості наплавленого металу за рахунок додаткового легування туго-

плавкими матеріалами. Прикладом таких наплавлених шарів є аустенітний

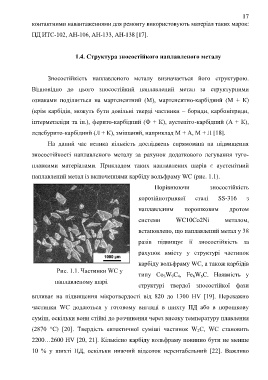

наплавлений метал із включеннями карбіду вольфраму WC (рис. 1.1).

Порівнюючи зносостійкість

корозійнотривкої сталі SS-316 з

наплавленим порошковим дротом

системи WC10Co2Ni металом,

встановлено, що наплавлений метал у 38

разів підвищує її зносостійкість за

рахунок вмісту у структурі частинок

карбіду вольфраму WC, а також карбідів

Рис. 1.1. Частинки WC у

типу Co W C , Fe W C. Наявність у

9

3

4

6

6

наплавленому шарі.

структурі твердої зносостійкої фази

впливає на підвищення мікротвердості від 820 до 1300 HV [19]. Переважно

частинки WC додаються у готовому вигляді в шихту ПД або в порошкову

суміш, оскільки вони стійкі до розчинення через високу температуру плавлення

(2870 °С) [20]. Твердість евтектичної суміші частинок W C, WC становить

2

2200…2600 HV [20, 21]. Кількісно карбіду вольфраму повинно бути не менше

10 % у шихті ПД, оскільки нижчий відсоток нерентабельний [22]. Важливо