Page 154 - Дисертація_Борух

P. 154

154

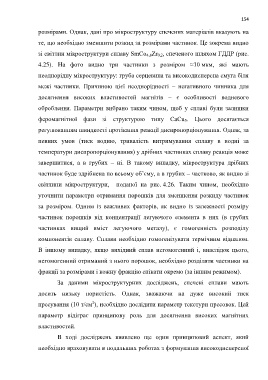

розмірами. Однак, дані про мікроструктуру спечених матеріалів вказують на

те, що необхідно зменшити розкид за розмірами частинок. Це зокрема видно

зі світлин мікроструктури сплаву SmCo 4,8Zr 0,2, спеченого шляхом ГДДР (рис.

4.25). На фото видно три частинки з розміром ≈10 мкм, які мають

неоднорідну мікроструктуру: груба серцевина та високодисперсна смуга біля

межі частинки. Причиною цієї неоднорідності – негативного чинника для

досягнення високих властивостей магнітів – є особливості водневого

оброблення. Параметри вибрано таким чином, щоб у сплаві були залишки

феромагнітної фази зі структурою типу CaCu 5. Цього досягається

регулюванням швидкості протікання реакції диспропорціонування. Однак, за

певних умов (тиск водню, тривалість витримування сплаву в водні за

температури диспропорціонування) у дрібних частинках сплаву реакція може

завершитися, а в грубих – ні. В такому випадку, мікроструктура дрібних

частинок буде здрібнена по всьому об’єму, а в грубих – частково, як видно зі

світлини мікроструктури, поданої на рис. 4.26. Таким чином, необхідно

уточнити параметри отримання порошків для зменшення розкиду частинок

за розміром. Одним із важливих факторів, як видно із залежності розміру

частинок порошків від концентрації легуючого елемента в них (в грубих

частинках вищий вміст легуючого металу), є гомогенність розподілу

компонентів сплаву. Сплави необхідно гомогенізувати термічним відпалом.

В іншому випадку, якщо вихідний сплав негомогенний і, внаслідок цього,

негомогенний отриманий з нього порошок, необхідно розділяти частинки на

фракції за розмірами і кожну фракцію спікати окремо (за іншим режимом).

За даними мікроструктурних досліджень, спечені сплави мають

досить низьку пористість. Однак, зважаючи на дуже високий тиск

2

пресування (10 т/см ), необхідно дослідити параметр текстури пресовок. Цей

параметр відіграє принципову роль для досягнення високих магнітних

властивостей.

В ході досліджень виявлено ще один принциповий аспект, який

необхідно враховувати в подальших роботах з формування високодисперсної