Page 9 - НАЦІОНАЛЬНА АКАДЕМІЯ НАУК УКРАЇНИ

P. 9

7

досліджень, наукову новизну та практичну цінність отриманих результатів.

Наведено відомості про особистий внесок здобувача, апробацію результатів

дисертації, кількість опублікованих праць, а також про структуру та обсяг

дисертації.

У першому розділі проаналізовано літературні джерела щодо методів

зміцнення нових та відновлення зношених поверхонь деталей із алюмінієвих

конструкційних сплавів та сталей. Продемонстровано останні тенденції світової

практики щодо заміни сталей на алюмінієві сплави із зносостійкими покриттями

чи синтезованими на їх поверхні шарами із оксиду алюмінію. Показано переваги

нових технологічних підходів поверхневого зміцнення легких сплавів, які

спрямовані на зниження ваги нових деталей та енерговитрат на їх виготовлення,

викидів вуглекислого газу в атмосферу та негативних проявів парникового

ефекту. Проаналізовано досягнення відомих світових (Keronit, Metco, Castolin,

TAFA, Nanosteel) та вітчизняних (Фізико-механічний інститут ім. Г. В. Карпенка

НАН України та Інститут електрозварювання ім. Є. О. Патона НАН України)

науково-дослідних центрів і фірм, які працюють над синтезом анодованих і

оксидокерамічних шарів та розробленням порошкових дротів для одержання

покриттів, що експлуатуються в умовах тертя за граничного мащення та

абразивного зношування. Проаналізовано фізико-механічні властивості відомих

покриттів з ПД. Сформульовано проблему, на вирішення якої спрямована

дисертаційна робота, основні завдання для її вирішення та визначено напрямки

досліджень.

У другому розділі описано матеріали та обґрунтовано вибір експерименталь-

них методів дослідження синтезованих шарів та напилених покриттів. Представ-

лено режими синтезу анодованих шарів та склади ПД для напилювання покриттів.

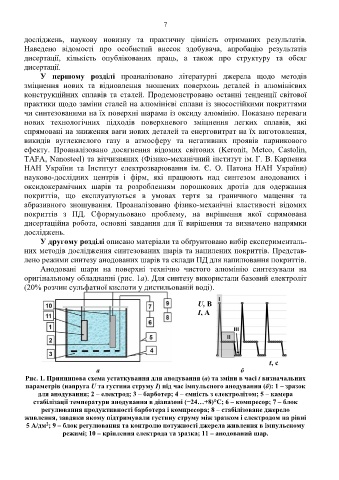

Анодовані шари на поверхні технічно чистого алюмінію синтезували на

оригінальному обладнанні (рис. 1а). Для синтезу використали базовий електроліт

(20% розчин сульфатної кислоти у дистильованій воді).

U, В

І, А

t, c

а б

Рис. 1. Принципова схема устаткування для анодування (а) та зміни в часі t визначальних

параметрів (напруга U та густина струму I) під час імпульсного анодування (б): 1 – зразок

для анодування; 2 – електрод; 3 – барботер; 4 – ємність з електролітом; 5 – камера

стабілізації температури анодування в діапазоні (−24…+8)°С; 6 – компресор; 7 – блок

регулювання продуктивності барботера і компресора; 8 – стабілізоване джерело

живлення, завдяки якому підтримували густину струму між зразком і електродом на рівні

5 А/дм ; 9 – блок регулювання та контролю потужності джерела живлення в імпульсному

2

режимі; 10 – кріплення електрода та зразка; 11 – анодований шар.