Page 11 - Марков А

P. 11

9

⎯ погонна енергія лазерного променя;

⎯ ширина перекриття лазерних доріжок;

⎯ напрямок абразивного зношування (вздовж чи впоперек доріжок лазерного

оброблення);

⎯ градієнт зносостійкості модифікованих шарів по їх товщині.

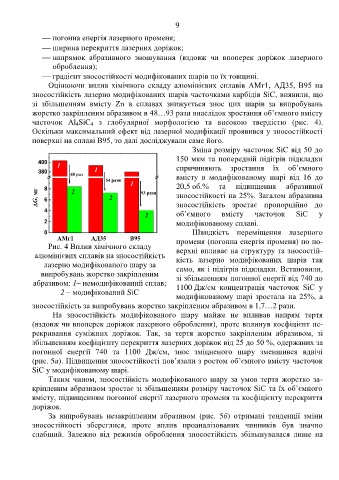

Оцінюючи вплив хімічного складу алюмінієвих сплавів АМг1, АД35, В95 на

зносостійкість лазерно модифікованих шарів часточками карбідів SiC, виявили, що

зі збільшенням вмісту Zn в сплавах знижується знос цих шарів за випробувань

жорстко закріпленим абразивом в 48…93 рази внаслідок зростання об’ємного вмісту

часточок Al 4SiC 4 з глобулярної морфологією та високою твердістю (рис. 4).

Оскільки максимальний ефект від лазерної модифікації проявився у зносостійкості

поверхні на сплаві В95, то далі досліджували саме його.

Зміна розміру часточок SiС від 50 до

150 мкм та попередній підігрів підкладки

400

1 спричиняють зростання їх об’ємного

380 1

48 раз вмісту в модифікованому шарі від 16 до

54 рази 1

8 2 20,5 об.% та підвищення абразивної

G, мг 6 2 93 рази зносостійкості на 25%. Загалом абразивна

зносостійкість зростає пропорційно до

4

2 об’ємного вмісту часточок SiС у

2 модифікованому сплаві.

0 1 2 3 Швидкість переміщення лазерного

АМг1 АД35 В95 променя (погонна енергія променя) по по-

Рис. 4 Вплив хімічного складу

алюмінієвих сплавів на зносостійкість верхні впливає на структуру та зносостій-

кість лазерно модифікованих шарів так

лазерно модифікованого шару за само, як і підігрів підкладки. Встановили,

випробувань жорстко закріпленим зі збільшенням погонної енергії від 740 до

абразивом: 1– немодифікований сплав; 1100 Дж/см концентрація часточок SiС у

2 – модифікований SiC

модифікованому шарі зростала на 25%, а

зносостійкість за випробувань жорстко закріпленим абразивом в 1,7…2 рази.

На зносостійкість модифікованого шару майже не впливав напрям тертя

(вздовж чи впоперек доріжок лазерного оброблення), проте вплинув коефіцієнт пе-

рекривання суміжних доріжок. Так, за тертя жорстко закріпленим абразивом, зі

збільшенням коефіцієнту перекриття лазерних доріжок від 25 до 50 %, одержаних за

погонної енергії 740 та 1100 Дж/см, знос зміцненого шару зменшився вдвічі

(рис. 5а). Підвищення зносостійкості пов’язали з ростом об’ємного вмісту часточок

SiC у модифікованому шарі.

Таким чином, зносостійкість модифікованого шару за умов тертя жорстко за-

кріпленим абразивом зростає зі збільшенням розміру часточок SiC та їх об’ємного

вмісту, підвищенням погонної енергії лазерного променя та коефіцієнту перекриття

доріжок.

За випробувань незакріпленим абразивом (рис. 5б) отримані тенденції зміни

зносостійкості збереглися, проте вплив проаналізованих чинників був значно

слабший. Залежно від режимів оброблення зносостійкість збільшувалася лише на