Page 30 - Міністерство освіти і науки України

P. 30

28

Ф2 поступається сталі Ф1 у 1,3 рази (23 проти 31 MПa м ), проте за циклічною

в’язкістю руйнування K ІІ fc , яка визначає пошкоджуваність поверхні кочення коліс,

сталь Ф2 переважає сталь Ф1 у 1,3 рази (122 проти 92 MПa м ).

Отримані дані про циклічну тріщиностійкість знайшли своє відображення у

результатах контактно-втомних випробувань: пошкодженість (D) поверхні кочення

модельних коліс зі сталі Ф1 і марки T складала 5,0%, а зі сталі Ф2 – 2,5% (табл. 5,

рис. 22б, в). Оскільки шуканий оптимум колісної сталі знаходиться у правому

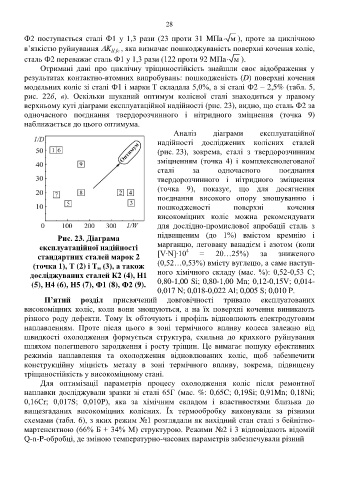

верхньому куті діаграми експлуатаційної надійності (рис. 23), видно, що сталь Ф2 за

одночасного поєднання твердорозчинного і нітридного зміцнення (точка 9)

наближається до цього оптимума.

Аналіз діаграми експлуатаційної

надійності досліджених колісних сталей

(рис. 23), зокрема, сталі з твердорозчинним

зміцненням (точка 4) і комплекснолегованої

сталі за одночасного поєднання

твердорозчинного і нітридного зміцнення

(точка 9), показує, що для досягнення

поєднання високого опору зношуванню і

пошкодженості поверхні кочення

високоміцних коліс можна рекомендувати

для дослідно-промислової апробації сталь з

підвищеним (до 1%) вмістом кремнію і

Рис. 23. Діаграма

експлуатаційної надійності марганцю, леговану ванадієм і азотом (коли

4

стандартних сталей марок 2 [V‧N]‧10 = 20…25%) за зниженого

(точка 1), Т (2) і Т (3), а також (0,52…0,53%) вмісту вуглецю, а саме наступ-

м

досліджуваних сталей К2 (4), Н1 ного хімічного складу (мас. %): 0,52-0,53 С;

(5), Н4 (6), Н5 (7), Ф1 (8), Ф2 (9). 0,80-1,00 Si; 0,80-1,00 Mn; 0,12-0,15V; 0,014-

0,017 N; 0,018-0,022 Al; 0,005 S; 0,010 P.

П’ятий розділ присвячений довговічності тривало експлуатованих

високоміцних коліс, коли вони зношуються, а на їх поверхні кочення виникають

різного роду дефекти. Тому їх обточують і профіль відновлюють електродуговим

наплавленням. Проте після цього в зоні термічного впливу колеса залежно від

швидкості охолодження формується структура, схильна до крихкого руйнування

шляхом полегшеного зародження і росту тріщин. Це вимагає пошуку ефективних

режимів наплавлення та охолодження відновлюваних коліс, щоб забезпечити

конструкційну міцність металу в зоні термічного впливу, зокрема, підвищену

тріщиностійкість у високоміцному стані.

Для оптимізації параметрів процесу охолодження коліс після ремонтної

наплавки досліджували зразки зі сталі 65Г (мас. %: 0,65C; 0,19Si; 0,91Mn; 0,18Ni;

0,16Cr; 0,017S; 0,010P), яка за хімічним складом і властивостями близька до

вищезгаданих високоміцних колісних. Їх термообробку виконували за різними

схемами (табл. 6), з яких режим №1 розглядали як вихідний стан сталі з бейнітно-

мартенситною (66% Б + 34% М) структурою. Режими №2 і 3 відповідають відомій

Q-n-P-обробці, де зміною температурно-часових параметрів забезпечували різний