Page 207 - Кулик В.В.

P. 207

207

Під час гальмування і проковзування колеса рейкою відбувається

локальний нагрів (770…1500ºC) приповерхневих шарів ободу колеса залежно

від швидкості руху, осьового навантаження і тривалості проковзування [18],

переважаючи температуру аустенізації колісної сталі. Після швидкого

охолодження (чому сприяють вологе повітря і атмосферні опади) тут

формуються нерівноважні крихкі структури, зокрема мартенсит. Структурні

перетворення причиняють підвищення локальної твердості приповерхневих

шарів металу [18] і утворення поля розтягувальних залишкових напружень

[355], поява яких сприяє зародженню та поширенню втомних тріщин та

формуванню дефектів типу вищербина на поверхні кочення коліс.

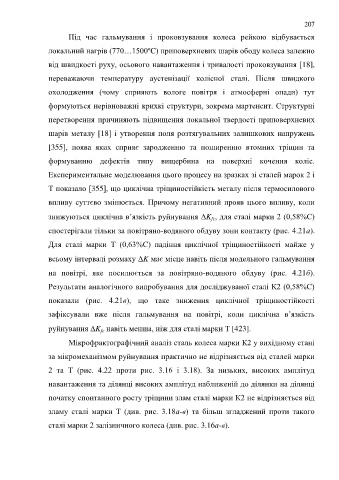

Експериментальне моделювання цього процесу на зразках зі сталей марок 2 і

Т показало [355], що циклічна тріщиностійкість металу після термосилового

впливу суттєво змінюється. Причому негативний прояв цього впливу, коли

знижуються циклічна в’язкість руйнування K , для сталі марки 2 (0,58%С)

fc

спостерігали тільки за повітряно-водяного обдуву зони контакту (рис. 4.21а).

Для сталі марки Т (0,63%С) падіння циклічної тріщиностійкості майже у

всьому інтервалі розмаху K має місце навіть після модельного гальмування

на повітрі, яке посилюється за повітряно-водяного обдуву (рис. 4.21б).

Результати аналогічного випробування для досліджуваної сталі К2 (0,58%С)

показали (рис. 4.21в), що таке зниження циклічної тріщиностійкості

зафіксували вже після гальмування на повітрі, коли циклічна в’язкість

руйнування K навіть менша, ніж для сталі марки Т [423].

fc

Мікрофрактографічний аналіз сталь колеса марки К2 у вихідному стані

за мікромеханізмом руйнування практично не відрізняється від сталей марки

2 та Т (рис. 4.22 проти рис. 3.16 і 3.18). За низьких, високих амплітуд

навантаження та ділянці високих амплітуд наближеній до ділянки на ділянці

початку спонтанного росту тріщини злам сталі марки К2 не відрізняється від

зламу сталі марки Т (див. рис. 3.18а-в) та більш згладжений проти такого

сталі марки 2 залізничного колеса (див. рис. 3.16а-в).