Page 131 - Кулик В.В.

P. 131

131

аустенізації для цієї сталі приводить до зминання аустенізованого шару у

місці контакту колеса та рейки. Стрімке зростання швидкості охолодження,

після припинення гальмування, сприятиме формуванню крихких структур

гартування.

Експлуатаційна практика передбачає обточування поверхні кочення

колеса, адже, окрім зняття динамічних навантажень на колесо необхідно

також запобігти виникненню та поширенню тріщин з під повзуна у тіло

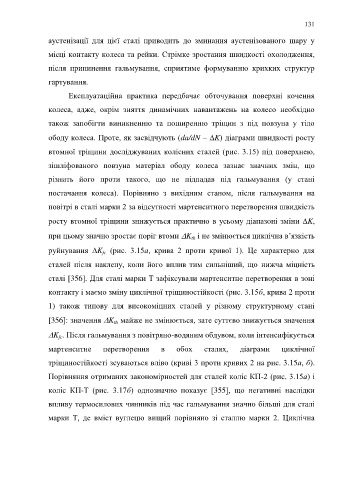

ободу колеса. Проте, як засвідчують (da/dN – K) діаграми швидкості росту

втомної тріщини досліджуваних колісних сталей (рис. 3.15) під поверхнею,

зішліфованого повзуна матеріал ободу колеса зазнає значних змін, що

різнить його проти такого, що не підпадав під гальмування (у стані

постачання колеса). Порівняно з вихідним станом, після гальмування на

повітрі в сталі марки 2 за відсутності мартенситного перетворення швидкість

росту втомної тріщини знижується практично в усьому діапазоні зміни K,

при цьому значно зростає поріг втоми K і не змінюється циклічна в’язкість

th

руйнування K (рис. 3.15а, крива 2 проти кривої 1). Це характерно для

fc

сталей після наклепу, коли його вплив тим сильніший, що нижча міцність

сталі [356]. Для сталі марки Т зафіксували мартенситне перетворення в зоні

контакту і маємо зміну циклічної тріщиностійкості (рис. 3.15б, крива 2 проти

1) також типову для високоміцних сталей у різному структурному стані

[356]: значення K майже не змінюється, зате суттєво знижується значення

th

K . Після гальмування з повітряно-водяним обдувом, коли інтенсифікується

fc

мартенситне перетворення в обох сталях, діаграми циклічної

тріщиностійкості зсуваються вліво (криві 3 проти кривих 2 на рис. 3.15а, б).

Порівняння отриманих закономірностей для сталей коліс КП-2 (рис. 3.15а) і

коліс КП-Т (рис. 3.17б) однозначно показує [355], що негативні наслідки

впливу термосилових чинників під час гальмування значно більші для сталі

марки Т, де вміст вуглецю вищий порівняно зі сталлю марки 2. Циклічна