Page 15 - Актуальність теми

P. 15

13

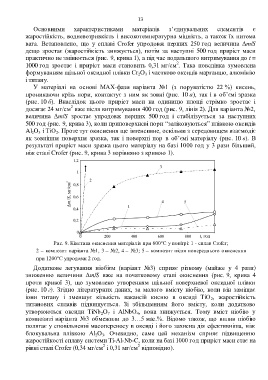

Основними характеристиками матеріалів з’єднувальних елементів є

жаростійкість, водневотривкість і високотемпературна міцність, а також їх питома

вага. Встановлено, що у сплаві Crofer упродовж перших 250 год величина Δm/S

дещо зростає (жаростійкість знижується), потім за наступні 500 год приріст маси

практично не змінюється (рис. 9, крива 1), а під час подальшого витримування до t =

1000 год зростає і приріст маси становить 0,31 мг/см2. Така поведінка зумовлена

формуванням щільної оксидної плівки Cr2O3 і частково оксидів марганцю, алюмінію

і титану.

У матеріалі на основі МАХ-фази варіанта №1 (з поруватістю 22 %) кисень,

проникаючи крізь пори, контактує з ним як зовні (рис. 10 a), так і в об’ємі зразка

(рис. 10 б). Внаслідок цього приріст маси на одиницю площі стрімко зростає і

досягає 24 мг/см2 вже після витримування 400 год (рис. 9, лінія 2). Для варіанта №2,

величина Δm/S зростає упродовж перших 500 год і стабілізується за наступних

500 год (рис. 9, крива 3), коли приповерхневі пори ―заліковуються‖ плівкою оксидів

Al2O3 і TiO2. Проте тут окиснення ще інтенсивне, оскільки з середовищем взаємодіє

як зовнішня поверхня зразка, так і поверхні пор в об’ємі матеріалу (рис. 10 в). В

результаті приріст маси зразка цього матеріалу на базі 1000 год у 3 рази більший,

ніж сталі Crofer (рис. 9, крива 3 порівняно з кривою 1).

Рис. 9. Кінетика окиснення матеріалів при 600°С у повітрі: 1 - сплав Crofer;

2 – композит варіанта №1, 3 – №2, 4 – №3; 5 – композит після попереднього окиснення

при 1200°С упродовж 2 год.

Додаткове легування ніобієм (варіант №3) сприяє різкому (майже у 4 рази)

зниженню величини Δm/S вже на початковому етапі окиснення (рис. 9, крива 4

проти кривої 3), що зумовлено утворенням щільної поверхневої оксидної плівки

(рис. 10 г). Згідно літературних даних, за малого вмісту ніобію, коли він заміщає

іони титану і зменшує кількість вакансій кисню в оксиді TiO2, жаростійкість

титанових сплавів підвищується. Зі збільшенням його вмісту, коли додатково

утворюються оксиди TiNb2O7 і AlNbO4, вона знижується. Тому вміст ніобію у

композиті варіанта №3 обмежили до 3…5 мас.%. Відомо також, що вплив ніобію

полягає у сповільненні масопереносу в оксиді і його захисна дія ефективніша, ніж

блокувальна плівкою Al2O3. Очевидно, саме цей механізм сприяє підвищенню

жаростійкості сплаву системи Ti-Al-Nb-C, коли на базі 1000 год приріст маси стає на

рівні сталі Crofer (0,34 мг/см2 і 0,31 мг/см2 відповідно).