Page 13 - Актуальність теми

P. 13

11

Таким чином, обробленням за запропонованим режимом вдається підвищити до

задовільного рівня електропровідність кермету, отриманого з кераміки 10Sc1CeSZ–

NiO із пониженим вмістом оксиду нікелю (до 50 мас.%).

Після redox-обробки кераміки 8YSZ–50NiO в середовищі чистого водню

зафіксовано незначне підвищення міцності кермету (табл. 3) порівняно з однократним

відновленням (табл. 2, варіант 4) за практично однакової електропровідності. Після

обробки в суміші Ar-H2 зафіксовано підвищення міцності до рівня вихідного стану

зі зростанням електропровідності у 2,5 рази (табл. 3 проти табл. 2, варіант 7).

Виявлено, що внаслідок зміни морфології структури кераміки YSZ–NiO,

виробленої за технологією плакування оксидом нікелю порошку YSZ у водному

розчині азотнокислої солі нікелю, під час її redox-циклування за запропонованим

режимом утворюється кермет YSZ-Ni з високою міцністю зчеплення часток

нікелевої та цирконієвої фаз, що зумовлює зростання міцності в 1,2 рази порівняно з

характеристиками матеріалу у вихідному стані (табл. 3). Електропровідність

матеріалу підвищується у 6-10 разів порівняно з однократно відновленим

матеріалом.

Отже, один із дієвих способів поліпшення властивостей NiO–вмісних анодів-

підкладок ТОПК – це циклічна відновлювально-окиснювальна обробка (redox-

циклування) за температури 600°С. Однак відомо, що redox-циклування внаслідок

порушення технологічного режиму роботи ТОПК за температур 800-1000°С

призводить до їх деградації і втрати роботоздатності. Тому порівняно

закономірності впливу структурних перетворень у нікелевій фазі під час дії

відновлювального та окиснювального високотемпературних (600°С і 800°С) газових

середовищ на структуру, міцність та електропровідність NiO–вмісного матеріалу для

анодів-підкладок.

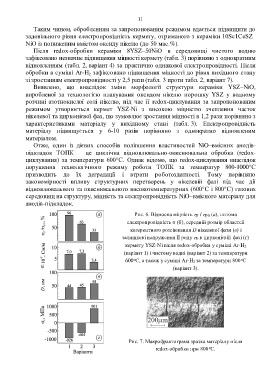

Рис. 6. Відносна міцність f / f 0 (а), питома

електропровідність σ (б), середній розмір областей

когерентного розсіювання D нікелевої фази (в) і

залишкові напруження II роду r в цирконієвій фазі (г)

кермету YSZ-Ni після redox-обробки у суміші Ar-H2

(варіант 1) і чистому водні (варіант 2) за температури

600 С, а також у суміші Ar-H2 за температури 800 С

(варіант 3).

Рис. 7. Макрофрактограма зразка матеріалу після

redox-РѕР±СЂРѕР±РєРё РїСЂРё 800 РЎ.